曳引机是电梯的动力设备,又称电梯主机。功能是输送与传递动力使电梯运行。它由电动机、制动器、联轴器、减速箱、曳引轮、机架和导向轮及附属盘车手轮等组成。导向轮一般装在机架或机架下的承重梁上。盘车手轮有的固定在电机轴上,也有平时挂在附近墙上,使用时再套在电机轴上。

曳引机随着科技的发展,在不停地改善结构中,已经不知不觉发展了很多代了。

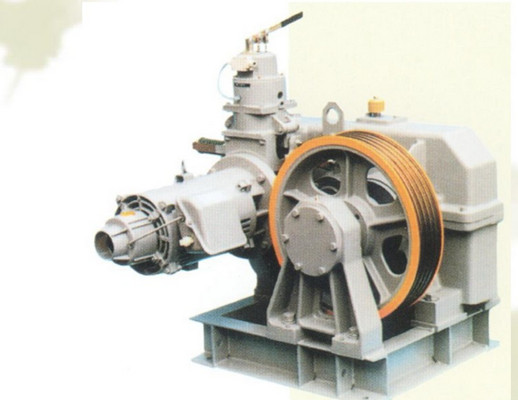

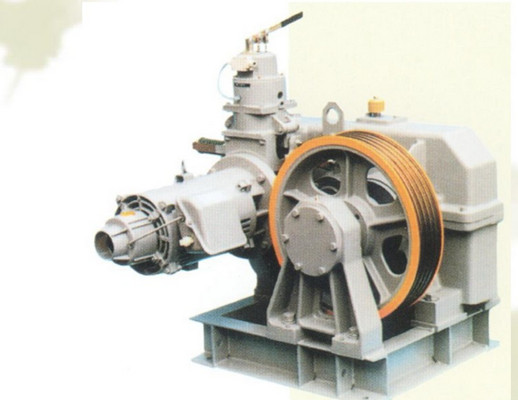

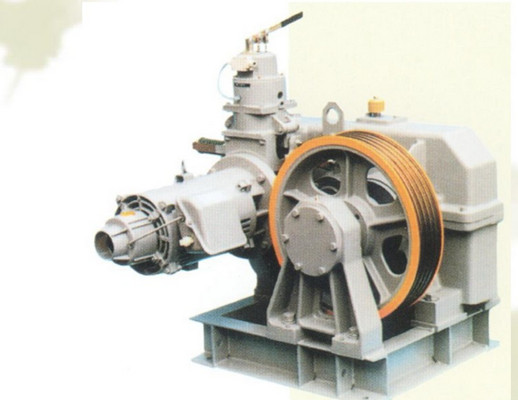

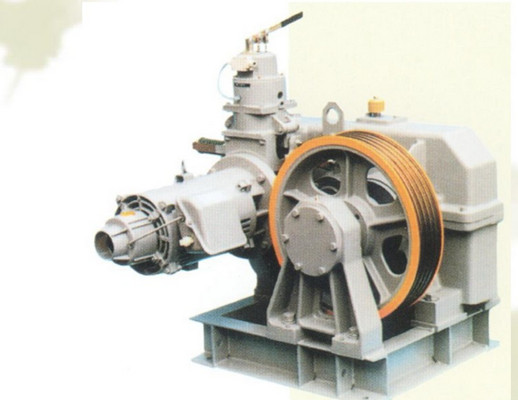

第一代:蜗轮蜗杆

优点:运行平稳,噪声和振动小,传动件少容易维修。

缺点:齿面滑动速度大,因此润滑困难效率低,同时齿面易磨损。

而且由于啮合原理导致安装精度要求高,也容易发生不对中故障。

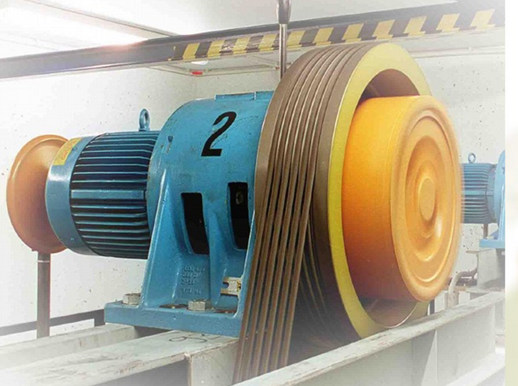

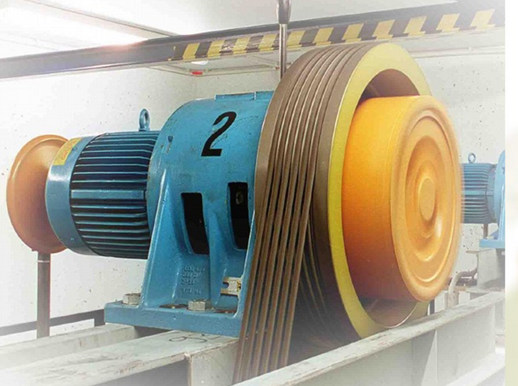

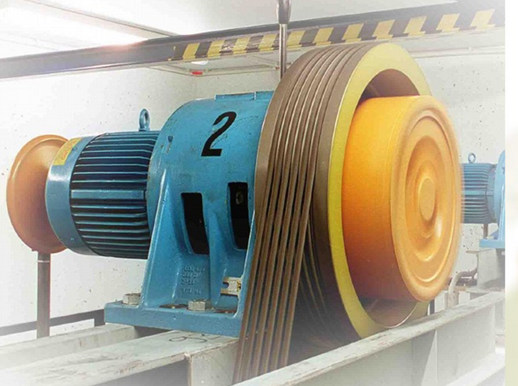

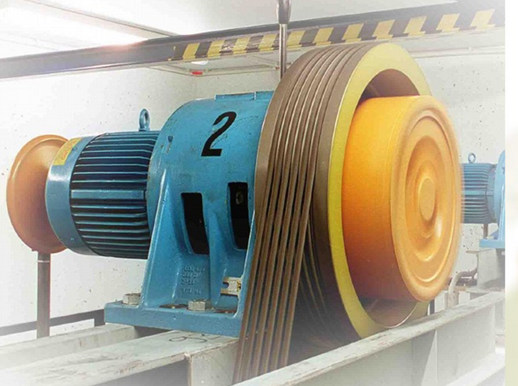

第二代:平行轴斜齿轮

优点:效率高,齿面磨损寿命比蜗轮蜗杆的高10倍。

缺点:为了达到低噪音,要求加工精度很高,必须磨齿。同时由于齿面硬度高,不能指望通过跑合来补偿制造和装配的误差,钢的渗碳淬火质量不易保证。

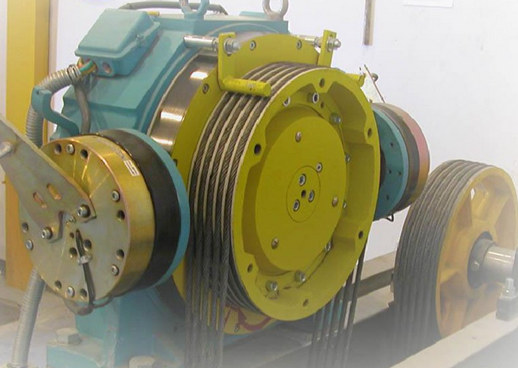

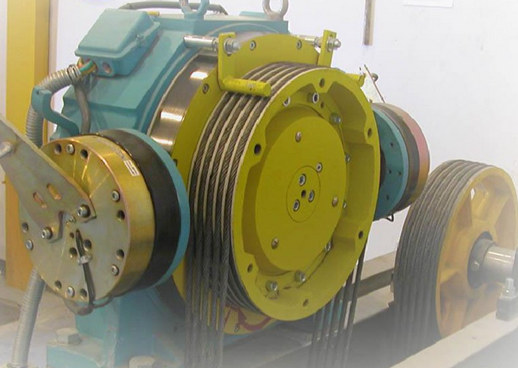

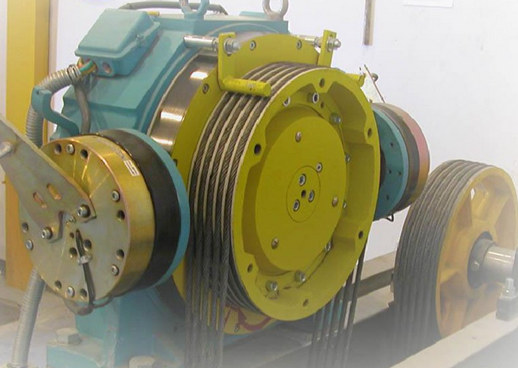

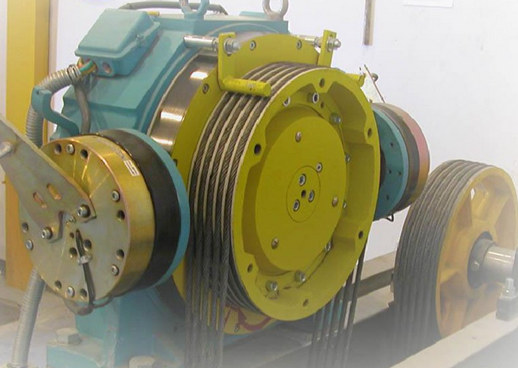

第三代:行星轮系曳引机

优点:效率高,齿面磨损寿命是比蜗轮蜗杆高10倍的,体积比斜齿轮要小,断齿可靠性比斜齿轮要高。

缺点:采用很高的加工精度,由于难于采用斜齿轮啮合,噪声相对比较大。谐波传动效率比较低,柔轮疲劳问题计较难解决,而摆线针轮加工要有专门的机床,而且磨齿很困难。

第四代:永磁同步无齿轮

优点:由于取消了齿轮的传动,系统结构简单化了,而且没有传动失效风险,没有齿轮润滑的问题,易于实现免维护。

缺点:电机的体积,面积,重量,价格太高了,而且低速电机的效率太低了,远远低于普通异步电机。而且变频器和编码器的要求提高了,电机一出现故障,必须要拆下来送回原厂维修,这样很麻烦。

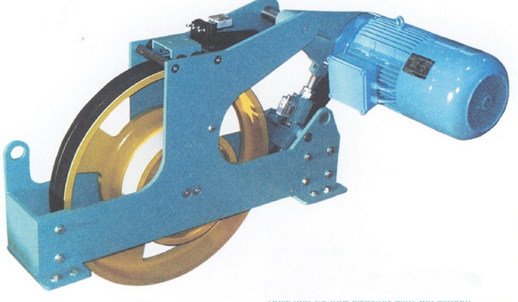

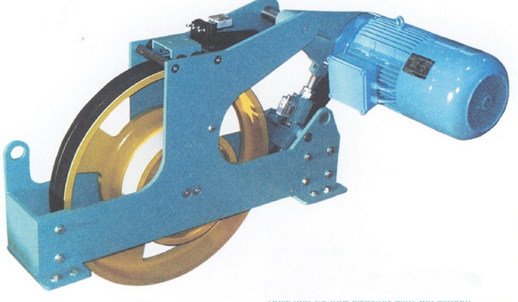

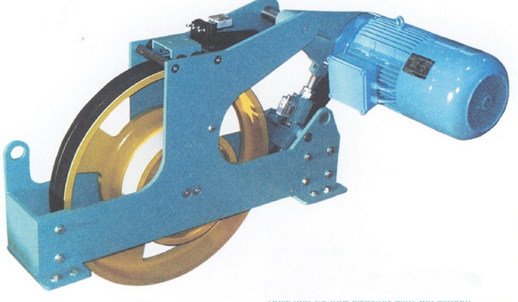

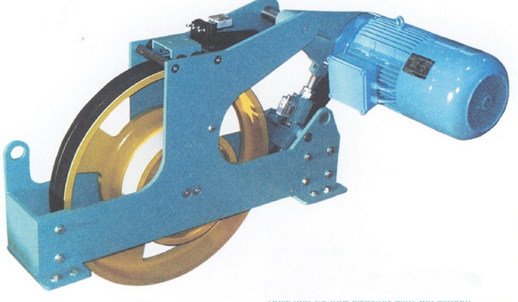

第五代:皮带传动曳引机

优点:是机电综合完美的作品,具有最高等级的总电机效率,最低的启动电流,最小的体积和重量,最好的可维护性,完全免维护调整,性价比高。

缺点:长的难看,容易被人误解。

接下来我们讲讲曳引机是怎么维修的。

由于各生产厂家的曳引机结构千差别,技术要求也不尽一致,所以对具体问题的处理方法不可能公式化。本文仅就一些常见故障的现象,原因及排除方法作一概略的综述,仅供参考。

1 现象:曳引机水平方向振动超差,且振动频率与电机转速相吻合。

原因:①曳引机底座安装面不平,造成底座强迫变形,破坏了曳引机的几何精度。②电机轴与蜗杆轴同轴度超差,多发生于弹性联轴器座式电机结构的曳引机。

排除方法:①摘下钢丝绳,松开地脚螺栓,使曳引机处于自由状态,重新调整曳引机底座安装面。若底座下面垫有橡胶板的安装结构不必摘下钢丝绳,只需调整地脚处橡胶板的压缩量即可。②重新检查调整电机与蜗杆的同轴度。

2 现象:电机发出有节奏的敲鼓声,频率与电机转速相吻合。

原因:一般是由于曳引机底座安装倾斜使电机轴向前或向后窜到了极限位置,电机轴台阶面与滑动轴承端面产生摩擦所致。

排除方法:调整底座使曳引机处于水平位置或采取强迫措施使电机轴不向前后窜动。

3 现象:曳引机制动器制动时内有明显的冲击感,即顿一下。

原因:①制动器闸瓦与制动轮的间隙过大,国际规定小于0.7mm。②蜗杆轴轴向游隙过大。③蜗轮副啮合侧隙过大,这种情况易发生在已使用多年的曳引机。

排除方法:①调整松闸间隙至标准要求。②检查蜗杆推力轴承锁紧螺母是否松动,如无松动应减薄垫片,使游隙达到出厂标准要求。③蜗轮副中心距调整方式有多种如:支架式、斜块式和偏心式,但均可使侧隙调整至出厂要求。

4 现象:整机噪声大,机房噪声超过80db(a)。

原因:①电机绕组发生故障,产生高频交流声,多发生在低速绕组运行时,有时也发生在高速运行时,属电机制造问题。②蜗轮副接触斑点位置偏向旋入端或蜗 轮齿面光洁度差(易发生在铲刮的齿面)。③蜗杆轴上推力轴承滚道质量差。④蜗杆滑动轴承及推力轴承油路阻塞,使轴承润滑不良。⑤推力轴承的定位端面与蜗杆 轴线垂直度差,使轴承滚道偏移。

排除方法:①应由电机专业人员检修。②调整蜗轮副接触区域成偏向旋出端。如为铲刮齿面造成的一般应更换蜗轮。③更换合格的轴承。④疏通油路。⑤修或换轴承座。

5 现象:蜗轮齿面磨损过快或胶合破坏。

原因:①润滑油不清洁。②润滑油选用不当或油品混用使润滑油失效。③蜗杆蜗轮齿面光洁度差。④油位低。

排除方法:①清洗油箱,更换清洁的新油。②蜗杆传动的曳引机应使用合适的蜗轮蜗杆油,不同的油品切不可混用。③蜗杆齿面应采用磨削工艺,表面粗糙不得大于ral.6。④油位加至规定高度。

6 现象:油箱温度过高,接近或超过85℃。

原因:①蜗杆滑动轴承及推力轴承润滑不良,一般是油路堵塞或油位低。②蜗轮副接触斑点偏向一端,使侧隙过小。③润滑油失效或选油不当。

排除方法:①疏通油路,加足油位。②使蜗轮副接触斑点处于正确位置。③要换规定的蜗轮蜗杆油。

7 现象:蜗杆伸出端漏油超过标准合格品要求150 c㎡/h。

原因:轴端密封件失效或装配不当。

排除方法:①对于盘根式密封装置应首先调整压紧螺栓,如还不能排除,应更换新石棉绳。②对于机械密封结构,一般多为动、静环端面不清洁或端面光洁度差及装配不当使静环变形。如果已损坏应更换。③j型骨架密封圈装置多为o形弹簧开扣或将方向装反。

8 现象:曳引机启动时制动器松闸迟缓或松不开。

原因:①电磁铁气隙过大。②线圈供电电压不足110v。③制动臂各铰链轴严重锈蚀。

排除方法:①调整气隙至设计要求。②提高供电电压至110v。③修磨销轴及孔并加适当润滑油。

9 现象:电梯由高速换入低速时曳引轮发生抖动,且箱体内发出冲击声,在轿厢内有较强的悬浮感。

原因:这一现象多见于交流双速电梯,由高速换入低速时切换时间过短。

排除方法:将的控制时间适当调长。

10 现象:交调曳引机测速发电机输出电压信号波动大。

原因:①测速发电机制造质量差。②曳引机输出轴与发电机轴同轴度差。

排除方法:①更换合格的发电机。②调整同轴度至要求(皮带拖动的结构例外)。

11 现象:带风机的电机当温度达到规定值时风机不启动。

原因:①温控继电器失灵或损坏。②热敏电阻失效。

排除方法:①修或更换温控继电器。②直接给风机供电,使风机处于常开状态。

曳引机是电梯的动力设备,又称电梯主机。功能是输送与传递动力使电梯运行。它由电动机、制动器、联轴器、减速箱、曳引轮、机架和导向轮及附属盘车手轮等组成。导向轮一般装在机架或机架下的承重梁上。盘车手轮有的固定在电机轴上,也有平时挂在附近墙上,使用时再套在电机轴上。

曳引机随着科技的发展,在不停地改善结构中,已经不知不觉发展了很多代了。

第一代:蜗轮蜗杆

优点:运行平稳,噪声和振动小,传动件少容易维修。

缺点:齿面滑动速度大,因此润滑困难效率低,同时齿面易磨损。

而且由于啮合原理导致安装精度要求高,也容易发生不对中故障。

第二代:平行轴斜齿轮

优点:效率高,齿面磨损寿命比蜗轮蜗杆的高10倍。

缺点:为了达到低噪音,要求加工精度很高,必须磨齿。同时由于齿面硬度高,不能指望通过跑合来补偿制造和装配的误差,钢的渗碳淬火质量不易保证。

第三代:行星轮系曳引机

优点:效率高,齿面磨损寿命是比蜗轮蜗杆高10倍的,体积比斜齿轮要小,断齿可靠性比斜齿轮要高。

缺点:采用很高的加工精度,由于难于采用斜齿轮啮合,噪声相对比较大。谐波传动效率比较低,柔轮疲劳问题计较难解决,而摆线针轮加工要有专门的机床,而且磨齿很困难。

第四代:永磁同步无齿轮

优点:由于取消了齿轮的传动,系统结构简单化了,而且没有传动失效风险,没有齿轮润滑的问题,易于实现免维护。

缺点:电机的体积,面积,重量,价格太高了,而且低速电机的效率太低了,远远低于普通异步电机。而且变频器和编码器的要求提高了,电机一出现故障,必须要拆下来送回原厂维修,这样很麻烦。

第五代:皮带传动曳引机

优点:是机电综合完美的作品,具有最高等级的总电机效率,最低的启动电流,最小的体积和重量,最好的可维护性,完全免维护调整,性价比高。

缺点:长的难看,容易被人误解。

接下来我们讲讲曳引机是怎么维修的。

由于各生产厂家的曳引机结构千差别,技术要求也不尽一致,所以对具体问题的处理方法不可能公式化。本文仅就一些常见故障的现象,原因及排除方法作一概略的综述,仅供参考。

1 现象:曳引机水平方向振动超差,且振动频率与电机转速相吻合。

原因:①曳引机底座安装面不平,造成底座强迫变形,破坏了曳引机的几何精度。②电机轴与蜗杆轴同轴度超差,多发生于弹性联轴器座式电机结构的曳引机。

排除方法:①摘下钢丝绳,松开地脚螺栓,使曳引机处于自由状态,重新调整曳引机底座安装面。若底座下面垫有橡胶板的安装结构不必摘下钢丝绳,只需调整地脚处橡胶板的压缩量即可。②重新检查调整电机与蜗杆的同轴度。

2 现象:电机发出有节奏的敲鼓声,频率与电机转速相吻合。

原因:一般是由于曳引机底座安装倾斜使电机轴向前或向后窜到了极限位置,电机轴台阶面与滑动轴承端面产生摩擦所致。

排除方法:调整底座使曳引机处于水平位置或采取强迫措施使电机轴不向前后窜动。

3 现象:曳引机制动器制动时内有明显的冲击感,即顿一下。

原因:①制动器闸瓦与制动轮的间隙过大,国际规定小于0.7mm。②蜗杆轴轴向游隙过大。③蜗轮副啮合侧隙过大,这种情况易发生在已使用多年的曳引机。

排除方法:①调整松闸间隙至标准要求。②检查蜗杆推力轴承锁紧螺母是否松动,如无松动应减薄垫片,使游隙达到出厂标准要求。③蜗轮副中心距调整方式有多种如:支架式、斜块式和偏心式,但均可使侧隙调整至出厂要求。

4 现象:整机噪声大,机房噪声超过80db(a)。

原因:①电机绕组发生故障,产生高频交流声,多发生在低速绕组运行时,有时也发生在高速运行时,属电机制造问题。②蜗轮副接触斑点位置偏向旋入端或蜗 轮齿面光洁度差(易发生在铲刮的齿面)。③蜗杆轴上推力轴承滚道质量差。④蜗杆滑动轴承及推力轴承油路阻塞,使轴承润滑不良。⑤推力轴承的定位端面与蜗杆 轴线垂直度差,使轴承滚道偏移。

排除方法:①应由电机专业人员检修。②调整蜗轮副接触区域成偏向旋出端。如为铲刮齿面造成的一般应更换蜗轮。③更换合格的轴承。④疏通油路。⑤修或换轴承座。

5 现象:蜗轮齿面磨损过快或胶合破坏。

原因:①润滑油不清洁。②润滑油选用不当或油品混用使润滑油失效。③蜗杆蜗轮齿面光洁度差。④油位低。

排除方法:①清洗油箱,更换清洁的新油。②蜗杆传动的曳引机应使用合适的蜗轮蜗杆油,不同的油品切不可混用。③蜗杆齿面应采用磨削工艺,表面粗糙不得大于ral.6。④油位加至规定高度。

6 现象:油箱温度过高,接近或超过85℃。

原因:①蜗杆滑动轴承及推力轴承润滑不良,一般是油路堵塞或油位低。②蜗轮副接触斑点偏向一端,使侧隙过小。③润滑油失效或选油不当。

排除方法:①疏通油路,加足油位。②使蜗轮副接触斑点处于正确位置。③要换规定的蜗轮蜗杆油。

7 现象:蜗杆伸出端漏油超过标准合格品要求150 c㎡/h。

原因:轴端密封件失效或装配不当。

排除方法:①对于盘根式密封装置应首先调整压紧螺栓,如还不能排除,应更换新石棉绳。②对于机械密封结构,一般多为动、静环端面不清洁或端面光洁度差及装配不当使静环变形。如果已损坏应更换。③j型骨架密封圈装置多为o形弹簧开扣或将方向装反。

8 现象:曳引机启动时制动器松闸迟缓或松不开。

原因:①电磁铁气隙过大。②线圈供电电压不足110v。③制动臂各铰链轴严重锈蚀。

排除方法:①调整气隙至设计要求。②提高供电电压至110v。③修磨销轴及孔并加适当润滑油。

9 现象:电梯由高速换入低速时曳引轮发生抖动,且箱体内发出冲击声,在轿厢内有较强的悬浮感。

原因:这一现象多见于交流双速电梯,由高速换入低速时切换时间过短。

排除方法:将的控制时间适当调长。

10 现象:交调曳引机测速发电机输出电压信号波动大。

原因:①测速发电机制造质量差。②曳引机输出轴与发电机轴同轴度差。

排除方法:①更换合格的发电机。②调整同轴度至要求(皮带拖动的结构例外)。

11 现象:带风机的电机当温度达到规定值时风机不启动。

原因:①温控继电器失灵或损坏。②热敏电阻失效。

排除方法:①修或更换温控继电器。②直接给风机供电,使风机处于常开状态。

曳引机是电梯的动力设备,又称电梯主机。功能是输送与传递动力使电梯运行。它由电动机、制动器、联轴器、减速箱、曳引轮、机架和导向轮及附属盘车手轮等组成。导向轮一般装在机架或机架下的承重梁上。盘车手轮有的固定在电机轴上,也有平时挂在附近墙上,使用时再套在电机轴上。

曳引机随着科技的发展,在不停地改善结构中,已经不知不觉发展了很多代了。

第一代:蜗轮蜗杆

优点:运行平稳,噪声和振动小,传动件少容易维修。

缺点:齿面滑动速度大,因此润滑困难效率低,同时齿面易磨损。

而且由于啮合原理导致安装精度要求高,也容易发生不对中故障。

第二代:平行轴斜齿轮

优点:效率高,齿面磨损寿命比蜗轮蜗杆的高10倍。

缺点:为了达到低噪音,要求加工精度很高,必须磨齿。同时由于齿面硬度高,不能指望通过跑合来补偿制造和装配的误差,钢的渗碳淬火质量不易保证。

第三代:行星轮系曳引机

优点:效率高,齿面磨损寿命是比蜗轮蜗杆高10倍的,体积比斜齿轮要小,断齿可靠性比斜齿轮要高。

缺点:采用很高的加工精度,由于难于采用斜齿轮啮合,噪声相对比较大。谐波传动效率比较低,柔轮疲劳问题计较难解决,而摆线针轮加工要有专门的机床,而且磨齿很困难。

第四代:永磁同步无齿轮

优点:由于取消了齿轮的传动,系统结构简单化了,而且没有传动失效风险,没有齿轮润滑的问题,易于实现免维护。

缺点:电机的体积,面积,重量,价格太高了,而且低速电机的效率太低了,远远低于普通异步电机。而且变频器和编码器的要求提高了,电机一出现故障,必须要拆下来送回原厂维修,这样很麻烦。

第五代:皮带传动曳引机

优点:是机电综合完美的作品,具有最高等级的总电机效率,最低的启动电流,最小的体积和重量,最好的可维护性,完全免维护调整,性价比高。

缺点:长的难看,容易被人误解。

接下来我们讲讲曳引机是怎么维修的。

由于各生产厂家的曳引机结构千差别,技术要求也不尽一致,所以对具体问题的处理方法不可能公式化。本文仅就一些常见故障的现象,原因及排除方法作一概略的综述,仅供参考。

1 现象:曳引机水平方向振动超差,且振动频率与电机转速相吻合。

原因:①曳引机底座安装面不平,造成底座强迫变形,破坏了曳引机的几何精度。②电机轴与蜗杆轴同轴度超差,多发生于弹性联轴器座式电机结构的曳引机。

排除方法:①摘下钢丝绳,松开地脚螺栓,使曳引机处于自由状态,重新调整曳引机底座安装面。若底座下面垫有橡胶板的安装结构不必摘下钢丝绳,只需调整地脚处橡胶板的压缩量即可。②重新检查调整电机与蜗杆的同轴度。

2 现象:电机发出有节奏的敲鼓声,频率与电机转速相吻合。

原因:一般是由于曳引机底座安装倾斜使电机轴向前或向后窜到了极限位置,电机轴台阶面与滑动轴承端面产生摩擦所致。

排除方法:调整底座使曳引机处于水平位置或采取强迫措施使电机轴不向前后窜动。

3 现象:曳引机制动器制动时内有明显的冲击感,即顿一下。

原因:①制动器闸瓦与制动轮的间隙过大,国际规定小于0.7mm。②蜗杆轴轴向游隙过大。③蜗轮副啮合侧隙过大,这种情况易发生在已使用多年的曳引机。

排除方法:①调整松闸间隙至标准要求。②检查蜗杆推力轴承锁紧螺母是否松动,如无松动应减薄垫片,使游隙达到出厂标准要求。③蜗轮副中心距调整方式有多种如:支架式、斜块式和偏心式,但均可使侧隙调整至出厂要求。

4 现象:整机噪声大,机房噪声超过80db(a)。

原因:①电机绕组发生故障,产生高频交流声,多发生在低速绕组运行时,有时也发生在高速运行时,属电机制造问题。②蜗轮副接触斑点位置偏向旋入端或蜗 轮齿面光洁度差(易发生在铲刮的齿面)。③蜗杆轴上推力轴承滚道质量差。④蜗杆滑动轴承及推力轴承油路阻塞,使轴承润滑不良。⑤推力轴承的定位端面与蜗杆 轴线垂直度差,使轴承滚道偏移。

排除方法:①应由电机专业人员检修。②调整蜗轮副接触区域成偏向旋出端。如为铲刮齿面造成的一般应更换蜗轮。③更换合格的轴承。④疏通油路。⑤修或换轴承座。

5 现象:蜗轮齿面磨损过快或胶合破坏。

原因:①润滑油不清洁。②润滑油选用不当或油品混用使润滑油失效。③蜗杆蜗轮齿面光洁度差。④油位低。

排除方法:①清洗油箱,更换清洁的新油。②蜗杆传动的曳引机应使用合适的蜗轮蜗杆油,不同的油品切不可混用。③蜗杆齿面应采用磨削工艺,表面粗糙不得大于ral.6。④油位加至规定高度。

6 现象:油箱温度过高,接近或超过85℃。

原因:①蜗杆滑动轴承及推力轴承润滑不良,一般是油路堵塞或油位低。②蜗轮副接触斑点偏向一端,使侧隙过小。③润滑油失效或选油不当。

排除方法:①疏通油路,加足油位。②使蜗轮副接触斑点处于正确位置。③要换规定的蜗轮蜗杆油。

7 现象:蜗杆伸出端漏油超过标准合格品要求150 c㎡/h。

原因:轴端密封件失效或装配不当。

排除方法:①对于盘根式密封装置应首先调整压紧螺栓,如还不能排除,应更换新石棉绳。②对于机械密封结构,一般多为动、静环端面不清洁或端面光洁度差及装配不当使静环变形。如果已损坏应更换。③j型骨架密封圈装置多为o形弹簧开扣或将方向装反。

8 现象:曳引机启动时制动器松闸迟缓或松不开。

原因:①电磁铁气隙过大。②线圈供电电压不足110v。③制动臂各铰链轴严重锈蚀。

排除方法:①调整气隙至设计要求。②提高供电电压至110v。③修磨销轴及孔并加适当润滑油。

9 现象:电梯由高速换入低速时曳引轮发生抖动,且箱体内发出冲击声,在轿厢内有较强的悬浮感。

原因:这一现象多见于交流双速电梯,由高速换入低速时切换时间过短。

排除方法:将的控制时间适当调长。

10 现象:交调曳引机测速发电机输出电压信号波动大。

原因:①测速发电机制造质量差。②曳引机输出轴与发电机轴同轴度差。

排除方法:①更换合格的发电机。②调整同轴度至要求(皮带拖动的结构例外)。

11 现象:带风机的电机当温度达到规定值时风机不启动。

原因:①温控继电器失灵或损坏。②热敏电阻失效。

排除方法:①修或更换温控继电器。②直接给风机供电,使风机处于常开状态。

曳引机是电梯的动力设备,又称电梯主机。功能是输送与传递动力使电梯运行。它由电动机、制动器、联轴器、减速箱、曳引轮、机架和导向轮及附属盘车手轮等组成。导向轮一般装在机架或机架下的承重梁上。盘车手轮有的固定在电机轴上,也有平时挂在附近墙上,使用时再套在电机轴上。

曳引机随着科技的发展,在不停地改善结构中,已经不知不觉发展了很多代了。

第一代:蜗轮蜗杆

优点:运行平稳,噪声和振动小,传动件少容易维修。

缺点:齿面滑动速度大,因此润滑困难效率低,同时齿面易磨损。

而且由于啮合原理导致安装精度要求高,也容易发生不对中故障。

第二代:平行轴斜齿轮

优点:效率高,齿面磨损寿命比蜗轮蜗杆的高10倍。

缺点:为了达到低噪音,要求加工精度很高,必须磨齿。同时由于齿面硬度高,不能指望通过跑合来补偿制造和装配的误差,钢的渗碳淬火质量不易保证。

第三代:行星轮系曳引机

优点:效率高,齿面磨损寿命是比蜗轮蜗杆高10倍的,体积比斜齿轮要小,断齿可靠性比斜齿轮要高。

缺点:采用很高的加工精度,由于难于采用斜齿轮啮合,噪声相对比较大。谐波传动效率比较低,柔轮疲劳问题计较难解决,而摆线针轮加工要有专门的机床,而且磨齿很困难。

第四代:永磁同步无齿轮

优点:由于取消了齿轮的传动,系统结构简单化了,而且没有传动失效风险,没有齿轮润滑的问题,易于实现免维护。

缺点:电机的体积,面积,重量,价格太高了,而且低速电机的效率太低了,远远低于普通异步电机。而且变频器和编码器的要求提高了,电机一出现故障,必须要拆下来送回原厂维修,这样很麻烦。

第五代:皮带传动曳引机

优点:是机电综合完美的作品,具有最高等级的总电机效率,最低的启动电流,最小的体积和重量,最好的可维护性,完全免维护调整,性价比高。

缺点:长的难看,容易被人误解。

接下来我们讲讲曳引机是怎么维修的。

由于各生产厂家的曳引机结构千差别,技术要求也不尽一致,所以对具体问题的处理方法不可能公式化。本文仅就一些常见故障的现象,原因及排除方法作一概略的综述,仅供参考。

1 现象:曳引机水平方向振动超差,且振动频率与电机转速相吻合。

原因:①曳引机底座安装面不平,造成底座强迫变形,破坏了曳引机的几何精度。②电机轴与蜗杆轴同轴度超差,多发生于弹性联轴器座式电机结构的曳引机。

排除方法:①摘下钢丝绳,松开地脚螺栓,使曳引机处于自由状态,重新调整曳引机底座安装面。若底座下面垫有橡胶板的安装结构不必摘下钢丝绳,只需调整地脚处橡胶板的压缩量即可。②重新检查调整电机与蜗杆的同轴度。

2 现象:电机发出有节奏的敲鼓声,频率与电机转速相吻合。

原因:一般是由于曳引机底座安装倾斜使电机轴向前或向后窜到了极限位置,电机轴台阶面与滑动轴承端面产生摩擦所致。

排除方法:调整底座使曳引机处于水平位置或采取强迫措施使电机轴不向前后窜动。

3 现象:曳引机制动器制动时内有明显的冲击感,即顿一下。

原因:①制动器闸瓦与制动轮的间隙过大,国际规定小于0.7mm。②蜗杆轴轴向游隙过大。③蜗轮副啮合侧隙过大,这种情况易发生在已使用多年的曳引机。

排除方法:①调整松闸间隙至标准要求。②检查蜗杆推力轴承锁紧螺母是否松动,如无松动应减薄垫片,使游隙达到出厂标准要求。③蜗轮副中心距调整方式有多种如:支架式、斜块式和偏心式,但均可使侧隙调整至出厂要求。

4 现象:整机噪声大,机房噪声超过80db(a)。

原因:①电机绕组发生故障,产生高频交流声,多发生在低速绕组运行时,有时也发生在高速运行时,属电机制造问题。②蜗轮副接触斑点位置偏向旋入端或蜗 轮齿面光洁度差(易发生在铲刮的齿面)。③蜗杆轴上推力轴承滚道质量差。④蜗杆滑动轴承及推力轴承油路阻塞,使轴承润滑不良。⑤推力轴承的定位端面与蜗杆 轴线垂直度差,使轴承滚道偏移。

排除方法:①应由电机专业人员检修。②调整蜗轮副接触区域成偏向旋出端。如为铲刮齿面造成的一般应更换蜗轮。③更换合格的轴承。④疏通油路。⑤修或换轴承座。

5 现象:蜗轮齿面磨损过快或胶合破坏。

原因:①润滑油不清洁。②润滑油选用不当或油品混用使润滑油失效。③蜗杆蜗轮齿面光洁度差。④油位低。

排除方法:①清洗油箱,更换清洁的新油。②蜗杆传动的曳引机应使用合适的蜗轮蜗杆油,不同的油品切不可混用。③蜗杆齿面应采用磨削工艺,表面粗糙不得大于ral.6。④油位加至规定高度。

6 现象:油箱温度过高,接近或超过85℃。

原因:①蜗杆滑动轴承及推力轴承润滑不良,一般是油路堵塞或油位低。②蜗轮副接触斑点偏向一端,使侧隙过小。③润滑油失效或选油不当。

排除方法:①疏通油路,加足油位。②使蜗轮副接触斑点处于正确位置。③要换规定的蜗轮蜗杆油。

7 现象:蜗杆伸出端漏油超过标准合格品要求150 c㎡/h。

原因:轴端密封件失效或装配不当。

排除方法:①对于盘根式密封装置应首先调整压紧螺栓,如还不能排除,应更换新石棉绳。②对于机械密封结构,一般多为动、静环端面不清洁或端面光洁度差及装配不当使静环变形。如果已损坏应更换。③j型骨架密封圈装置多为o形弹簧开扣或将方向装反。

8 现象:曳引机启动时制动器松闸迟缓或松不开。

原因:①电磁铁气隙过大。②线圈供电电压不足110v。③制动臂各铰链轴严重锈蚀。

排除方法:①调整气隙至设计要求。②提高供电电压至110v。③修磨销轴及孔并加适当润滑油。

9 现象:电梯由高速换入低速时曳引轮发生抖动,且箱体内发出冲击声,在轿厢内有较强的悬浮感。

原因:这一现象多见于交流双速电梯,由高速换入低速时切换时间过短。

排除方法:将的控制时间适当调长。

10 现象:交调曳引机测速发电机输出电压信号波动大。

原因:①测速发电机制造质量差。②曳引机输出轴与发电机轴同轴度差。

排除方法:①更换合格的发电机。②调整同轴度至要求(皮带拖动的结构例外)。

11 现象:带风机的电机当温度达到规定值时风机不启动。

原因:①温控继电器失灵或损坏。②热敏电阻失效。

排除方法:①修或更换温控继电器。②直接给风机供电,使风机处于常开状态。